Благодаря решению «ЧСТ стандарт» крупнейшая птицефабрика в Ярославском регионе оптимизировала процесс мойки для выдержки оптимальных сроков производственного плана.

АО «Ярославский бройлер» — крупнейшая птицефабрика в Ярославском регионе. Она расположена в посёлке Октябрьский — 16 км от города Рыбинска и 68 км от областного центра города Ярославля. На предприятии работают порядка 2000 сотрудников, а мощности фабрики составляют 62,3 тыс. тонны в год.

АО «Ярославский бройлер» — крупнейшая птицефабрика в Ярославском регионе. Она расположена в посёлке Октябрьский — 16 км от города Рыбинска и 68 км от областного центра города Ярославля. На предприятии работают порядка 2000 сотрудников, а мощности фабрики составляют 62,3 тыс. тонны в год.

Производственный процесс птицефабрики имеет свой заданный темп и четко обозначенный режим производства и мойки. Однако руководство АО «Ярославский бройлер» всегда ищет новые пути оптимизации всех процессов для наращивания мощностей производства. Одним из участков для усовершенствования был участок первичной обработки птицы, а именно сокращение процесса мойки линии по переработки птицы: путовые цепи, крюки и конвейеры.

Исходные данные.

Переработка птицы на «Ярославском бройлере» включает 20 часов обработки с производительностью 1 000 000 цыплят в день. Мойка технологического оборудования состоит из трех циклов между производственными циклами и одного основного цикла в конце рабочей смены. Вторичные циклы мойки имеют ограниченную продолжительность, и очень важно обеспечить стабильный, высококачественный результат мойки в пределах имеющегося времени при минимальном количестве персонала, занимающегося мойкой.

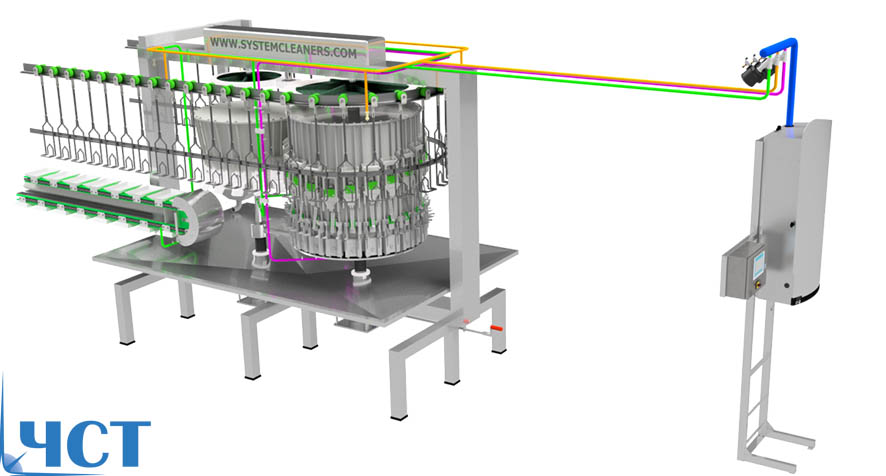

Учитывая все составляющие компания «ЧСТ стандарт» разработала автоматическую систему мойки подвесов, в основе которой было использование стационарных систем мойки низким давлением датского оборудования «System Cleaners» и индивидуальных решений для конвейерной ленты подвесов.

Разработанная система состояла из:

- Разнообразных систем планок с форсунками, состоящих из статических и поворотных планок с использованием плоскоструйных форсунок;

- Ротационные форсунки;

- Станции смешивания, подачи моющих-дезинфицирующих растворов, снабжающие автоматические сателлитные станции и системы форсунок моющими-дезинфицирующими рабочими растворами.

- Станция повышения давления воды, обеспечивающая стабильное рабочее давление на моющих планках.

- Программируемый PLC-контроллер, выполняющий запрограммированные программы мойки с использованием сегментных клапанов.

- Техническое решение базировалось на уже установленной на производстве автоматической насосной станции BS20.

Индивидуальность решений заключалась в том, чтобы автоматическая мойка эффективно удаляла все загрязнения включая белковые: размещение планок с форсунками было рассчитано таким образом, чтобы нанести моющее и дезинфицирующее средство равномерно на всю поверхность путовой цепи, крюка или несущей линии по мере ее прохождения. Углы распыления были отрегулированы таким образом, чтобы полностью покрыть все "темные пятна". Запрограммированный PLC-контроллер управлял различными задачами программы мойки, обеспечивая тем самым стабильный результат мойки и высокий уровень безопасности и гигиены.

В результате внедрения разработанного решения по автоматической мойке подвесов на АО «Ярославский бройлер» было достигнуто:

- время мойки сократилось на 35–50% в зависимости от типа оборудования*.

- число персонала на мойку также было сокращено на 60–85% в зависимости от типа оборудования* и тем самым произошло уменьшение влияния «человеческого фактора» на результат мойки.

Если говорить о результате мойки в целом, то установка автоматического оборудования привела к более эффективной и единообразной мойке в пределах имеющегося времени.

Индивидуальный подход, комплексное решение (использование имеющегося технического оборудования), единообразие мойки и высокое качество оборудования стали причиной того, что АО «Ярославский бройлер» выбрало компанию «ЧСТ стандарт» в качестве партнера. Оборудование было разработано и произведено в совместном сотрудничестве с датской компанией "System Cleaners", а монтаж оборудования и непрерывное обслуживание обеспечено (и обеспечивается далее) непосредственно техническими специалистами ООО «ЧСТ стандарт».

________________

*Начальная ручная разборка технологического оборудования остается необходимой для того, чтобы обеспечить полный доступ к узлам и агрегатам при механической очистке оборудования и началом автоматической мойки. Время, затрачиваемое на ручной процесс, учитывается при окончательном расчете сокращения временных затрат.

Вернуться к списку историй

АО «Ярославский бройлер» — крупнейшая птицефабрика в Ярославском регионе. Она расположена в посёлке Октябрьский — 16 км от города Рыбинска и 68 км от областного центра города Ярославля. На предприятии работают порядка 2000 сотрудников, а мощности фабрики составляют 62,3 тыс. тонны в год.

АО «Ярославский бройлер» — крупнейшая птицефабрика в Ярославском регионе. Она расположена в посёлке Октябрьский — 16 км от города Рыбинска и 68 км от областного центра города Ярославля. На предприятии работают порядка 2000 сотрудников, а мощности фабрики составляют 62,3 тыс. тонны в год.